加長葉片對離心風機性能及噪聲影響的實驗研究(1)

作者:石家莊風機 日期:2014-9-15 瀏覽:1548

葉片加長是工程中提高風機出力的常用方法之一。 為研究風機葉片加長后的內流特征,以 G4–73 型離心風機為研究對象,采用 FLUENT 軟件分別對葉片加長前、后的離心風機進行三維定常數值模擬, 分析流動變化對風機性能參數的影響規律。 在此基礎上, 對葉輪葉片加長前、 后的G4–73№.8D 離心通風機進行性能和噪聲實驗,得到實驗風機在葉輪葉片加長后運行工況點的變化規律及無因次性能曲線。 性能實驗結果與切割定律計算結果的比較表明, 當風機葉輪葉片加長后且葉輪出口寬度不變時, 按拋物線形切割定律計算的結果在大流量區誤差較小。 噪聲實驗結果表明, 葉輪葉片加長后,葉輪與蝸舌間距離減少,導致旋轉噪聲升高,同時蝸殼內流動惡化, 也使渦流噪聲加大。 文中所得研究結果可為工程實際中風機的葉片加長改造提供參考依據。

關鍵詞:離心風機;葉片加長;切割定律;內流特征;旋轉噪聲;渦流噪聲

引言

離心風機是化工、冶金、電力等行業用于輸送氣體的通用設備。中小型火力發電廠煙風系統多配備離心風機作為動力源, 如 G4–73 型離心風機就作為鍋爐送、引風機及一次風機廣泛應用于 200 和300 MW 火力發電機組。出于配合企業擴容改造或是設計時選型不當等多種原因,在生產過程中經常需要對風機進行改造來提高風機的出力。提高風機出力的方法有增加葉片數、加大葉輪寬度、改變葉片進出口角度和加大葉輪直徑等,其中一種簡單、經濟的手段就是將風機葉片加長,同時加大葉輪直徑。為確定風機葉片的加長量,可參考的理論是風機的切割定律 [1-2] 。 由風機的相似定律, 根據風機的型式特點可推出如下 2 種形式的切割定律:1)對于葉輪前盤為錐形或弧形的離心式通風機,認為葉輪切割或加長前、后的出口過流面積不變,因此可推出:

按式(4)、 (5)計算得到的風機葉片切割或加長前后的對應工況點在全壓–流量曲線圖中位于一條直線上,所以式(4)~(6)也稱為直線型切割定律。目前人們普遍認為上述公式計算精度不高 [2] ,而且,上述公式描述的是風機葉輪葉片切割或加長前后對應工況點參數的關系,而非運行工況點參數的關系,因此,并不能根據實際需要直接用于計算切割或加長量。更為重要的是,涉及切割定律應用于風機的文獻中絕大多數介紹的都是葉輪切割的情形 [3-6] ,涉及葉片加長的工程實例 [7-9] 也僅介紹了改造前后風機運行工況點的數據,并未給出風機葉輪葉片加長后性能參數的變化規律,對葉輪葉片加長后的內流特征也尚未有研究報道。

本文擬通過對風機葉片加長前后的內流特征進行數值模擬,探討風機葉輪葉片加長對流場及性能參數的影響機制,石家莊市風機廠借助葉輪葉片加長前后的離心風機的性能實驗,獲取加長量與風機運行工況點性能參數的關系。考慮到生產中對風機噪聲的限制越來越高,而風機葉輪葉片加長后勢必引起噪聲水平的變化,因而在風機性能實驗的同時還進行了風機噪聲的測量。

1 數值模擬

1.1 計算模型的建立

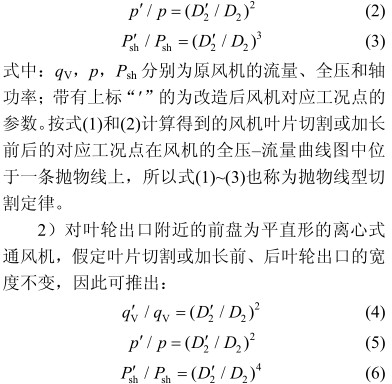

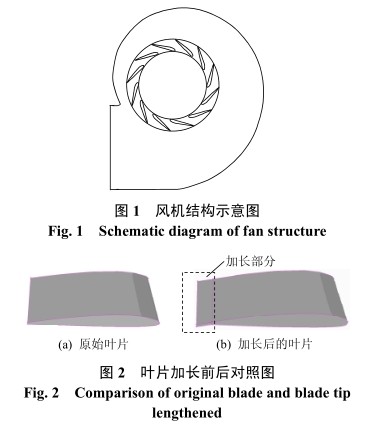

以 G4–73№.8 離心風機為研究對象,該風機的結構如圖 1 所示。本文采用的葉片加長方式為在流道型線不變、進口各幾何尺寸不變的情況下,沿每個葉片工作面的出口邊切線方向,焊接一定長度的單板葉片,并保證接口處平滑過渡,如圖 2 所示。同時將葉輪的后盤與前盤沿圓周方向各焊接上一個圓環,使其直徑與加長葉片后的葉輪外徑平齊。

考慮到 G4–73№.8D 風機的葉輪和蝸舌之間只有 100 mm 的距離,為避免風機蝸殼發生變動,所以葉片加長導致的葉輪直徑增加量要保持在100 mm 之內。計算時采用的原始葉輪外徑為800 mm,葉片加長后的葉輪外徑為 880 mm。

按 G4–73№.8 風機的真實尺寸建立風機三維結構模型,包括集流器、葉輪和蝸殼 3 個區域。由于考慮到風機內部流道結構非常復雜,本文的通風機模型采用分塊網格技術,即在流場梯度變化比較快的關鍵區域布置較密的非結構化四面體網格,在流場梯度變化比較緩慢的區域布置稀疏的結構化網格,以減少計算量和計算成本。在滿足收斂的前提下,經多次調試,并綜合考慮計算時間和計算精度(將模擬結果與以前的實驗數據比較,相對誤差小于2%),本文的模擬計算中網格總數約為 120 萬個。